|

||

|---|---|---|

|

|

||

|

Location:Home > テクニカル情報配信サービス > Pharma Mail |

||

ろ過とクロマトグラフィー工程の生産性を向上させる製造ソリューション

バイオ医薬品のプロセス開発と製造は、研究開発の長い時間と研究開発費の著しい増加に直面しています。工程内の自動化を進め、ハンドリングを改善することにより、スケールアップの際のこれらのコストと時間のロスを軽減できます。 Cytivaは、ラージスケール製造プロセスの問題を解決する製品とサービスの提供に絶えず取り組んでいます。Cytivaの製造ソリューションのプラットフォームは、プロセス工程中のろ過およびクロマトグラフィーのステップをスピードアップするためにデザインされ、製造遅延の抑制に役立ちます。 現在、製造ソリューションプラットフォームにはUniFlux™システムおよびUNICORN™ソフトウェアによるろ過制御、Media Wand™およびスラリータンクによる容易なクロマトグラフィー担体の取扱い、AxiChrom™カラムによる自動カラムパッキング、ÄKTAprocess™およびUNICORN™ソフトウェアによるクロマトグラフィー制御が含まれています。以下、製造ソリューションプラットフォームに最近加わった製品のハイライトをご紹介します。これらはいずれも、リードタイム短縮、自動化促進、オペレータの安全性向上、操作効率およびプロセス全体の経済性改善に役立つようにデザインされています。 UniFlux™ろ過システム - 再循環タンクが内蔵されましたUniFlux™は、UNICORN™ソフトウェアを利用し、ろ過プロセス全体を完全自動化しクロスフローろ過(CFF)システムです。UniFlux™は、パイロットスケールから製造スケールまでのろ過分離を目的としています。細胞の清澄化/回収のような精密ろ過工程ではホローファイバーカートリッジを使用し、他のダウンストリームの各操作ステップにおいてはカセット/ホローファイバーを用いたタンパク質濃縮や透析ろ過のような限外ろ過のアプリケーションが行えます。 クロスフローろ過のプロセスでは、フィルターへのFeedの供給および保持液の回収のためのタンクを必要とします。タンクはシステムに不可欠な要素であり、混合、測定および再循環の容積を最小にするなどの大きな役割を果たします。自動クロスフローろ過を行うためには、タンクシステムを完全自動化し、プロセスを制御する必要があります。 Cytivaでは現在、UNICORN™ソフトウエアにより制御可能な一連の内蔵タンクをご提供しており、タンクのセンサーおよびミキサーの完全自動制御が可能となっています。UNICORN™ソフトウエアを通してタンク重量とタンク容量もモニターでき、濃度や透析ろ過の制御も可能にします。 タンク類は全体のクロスフローろ過プロセスを確実なものにするため、UniFlux™システム連動して稼働するように設計されています。UniFlux™ 10システム用の5~10 LタンクからUniFlux™ 400システム用の600 Lタンクまで、さまざまなサイズのタンクを提供しています。すべてのタンクにセンサー、バルブ、ミキサー、冷却ジャケット、ホースなどの幅広いオプションをつけることができます。 ステンレススチール製のUniFlux™タンクはキャスターつきのスキッドに取り付けられており、保管、設置、洗浄などの際に簡単に移動できます。UniFlux™ 10システム用の5および10 Lタンクは、小型であるためシステムスキッドに直接取り付けられています。

スラリータンク - プロセスの単純化を促進し、経済性を改善しますCytivaでは、当社の幅広いクロマトグラフィーシステム類およびカラム類に連動するスラリータンクを開発しました。スラリータンクは、均一なスラリーの調製を可能にし、カラムの的確な充填およびクロマトグラフィー担体の有効活用に大きな役割を果たします。適切に充填されたカラムは、分解能とカラム安定性が高く、低いHETP(理論段相当高さ)や非対称性に起因する、高コストな再パッキングの回避に役立ちます。 スラリータンクは、スラリー全体の粒度分布を穏やかに均一化にするため、クロマトグラフィー担体が過剰な剪断力で分解されることを防ぎ、ネットの詰まりと背圧上昇を予防することができます。 スラリータンクは、クロマトグラフィー担体をパッキングおよびアンパッキングする追加的なプロセスステップの助けにもなります。マイルドな加圧と引圧(pressure/vacuum)によって担体やバッファーを移動するため、操作条件が改善されるだけでなく、時間と材料を節約できます。 タンクはステンレススチール製の配管およびパイプとEPDM製のガスケットで構成されており、定格圧力は4 bar gです。タンク前面の制御パネルは操作の単純化および操作の安全性向上に寄与し、マンホールカバーはタンク上部から内部への操作を容易にします(図3)。

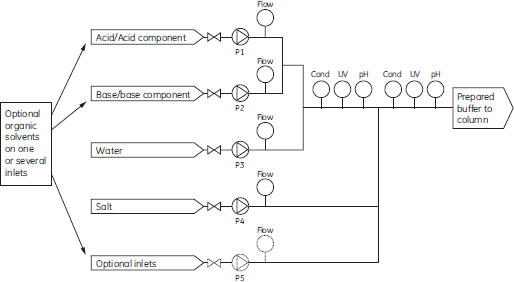

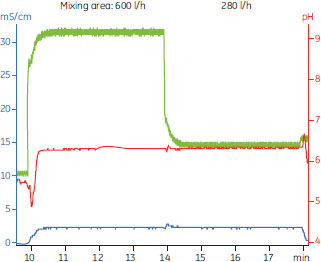

タンクは500~2000 Lのサイズでご提供しており、ロードセル、通気/バッファーのドレイン、加圧/引圧機能およびサンプルバルブなどの多くのオプションとともにご利用いただ けます。 インライン・コンディショニング - 精製時のバッファー調製ステップを改善しますバイオ医薬品製造における最近の傾向では、正確な時間で正確な濃度/pH/電気伝導度および高流速で大量のバッファーを供給することが求められています。精製する発現のタイターと培養液の容量が増加し、精製の中間ステップにホールドアップタンクを使用することが多いため、バッファーの調製とその利用は今日のダウンストリームプロセスにおいて大きな問題となっています。インライン・コンディショニングのような最新技術は、大容量の貯蔵タンクの必要性を低下させるだけでなく、施設および維持のコストを低く抑えつつ各プロセスに正確な溶液を供給できることから、関心が寄せられています。 Cytivaは、クロマトグラフィー分野における長年の経験を活用して、性能の高いインライン・コンディショニング用システムを開発しました。インライン・コンディショニング機能は、クロマトグラフィーシステムとろ過システムの両方に組み込むことができます。 インライン・コンディショニングの利点インライン・コンディショニング技術は、タイムリーなバッファー供給以外にも、自動化による再現性の向上や小容量タンクの使用またはディスポーザブルバッグの使用といったさまざまな利点をもたらします。バッファーは、プロセス内の正確な時間で、濃縮液から供給されます。インライン・コンディショニングは、廃液を最小限に抑え、時間を節約し、工程で使用する床面積を減少させます。インライン・コンディショニングのもう一つの利点は、クロマトグラフィーやろ過工程内にバッファー調製を組み込むこむことで、バッファー調製記録や操作自体に関するすべての関連データをUNICORN™コントロールソフトウェアで同時に記録し、1バッチの記録として得られることです。クロマトグラフィーやろ過システム のインテリジェントな制御戦略により、バッファーの自動調整を可能にし、プロセスの品質を改善します。 システム要件

|

||

© 2026 Cytiva