|

||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Location:Home > テクニカル情報配信サービス > Pharma Mail |

||||||||||||||||||||||||||||||||||||||||||||||||

AxiChrom™カラムとReadyToProcess™ソリューションを用いて、2段階MAbプロセスのスケールアップをより迅速に

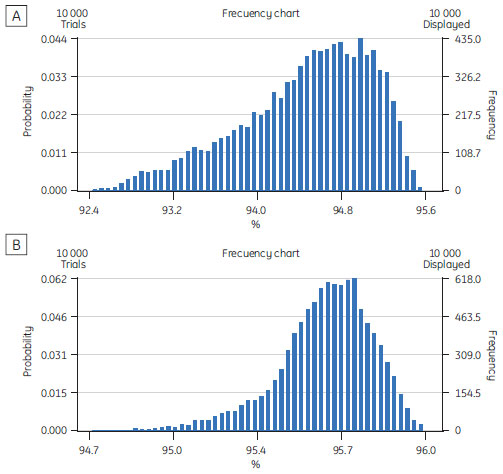

パイロットスケールおよび生産スケールへ最適化した精製工程を移行することは、モノクローナル抗体(MAb)製造の成功の重要な要素です。スケールアップは頑健かつ予測可能である必要があり、また凝集体、HCP、DNA、ウイルスの除去に関しては、最適化した条件は維持されるか、むしろ改善されなければなりません。MAbをいち早く臨床にすすめるには、アップストリーム/ダウンストリームプロセスへReady-To-Useソリューションを採用することが有効です。 MAb精製プロセスのスケールアップをスピードアップするツールとして、AxiChrom™カラムとReady-To-Useソリューションをご紹介します。 AxiChrom™カラムによるスケールアップ以下のスケールアップ実験では、4.7 ml HiScreen™プレパックカラムを用いて最適化した2段階精製プロセス条件を、ÄKTApilot™とステンレス製のAxiChrom™ 70/300カラムを用いたラージスケールへ移行しました。このプロセスでは、MabSelect SuRe™とCapto™ adhereを使用し、それぞれベッド高20.5 cmと14.1 cmに自動で充填しました。DoEアプローチとモンテカルロシミュレーションにより、スケールアップしたプロセスの頑健性を検証しました。 全体の精製フロースキームにはラージスケールの清澄ろ過(NFF)およびクロスフローろ過(CFF)工程が含まれています。これらのろ過工程も、一貫して高い回収率が得られるよう、頑健なパラメータを決定し、最適化しました。 キャプチャー工程CHO細胞を120 L金属製撹拌式バイオリアクターで100 L培養し、目的のMAbを発現させました。遠心分離によって細胞を回収後、上清をろ過しました。 MabSelect SuRe™工程の最適化には、Factorial Design(要因計画)を使用しました。基準は回収率90%以上、凝集体含量15%以下、HCP含量70 ppm以下としました。 結果によると、pH 3.65~3.90かつ添加量17~34 g/Lでこれらの基準が満たされることが判明しました。キャプチャー工程においては、モノマーの回収率がもっとも重要な要因であると判断し、このパラメータを検討するためにモンテカルロシミュレーションを設定しました。シミュレーションでの初期範囲は添加量24~27.5 g/L、洗浄時のNaCl濃度430~470 mM、溶出時の流速140~160 cm/h、溶出時のpH 3.6~3.8としました。 シミュレーションにより、回収率は92.4~95.6%と予測されました(図1A)。その後、添加量範囲を25.7~30.0 g/Lに増加およびpHを3.5~3.7に低下させることによって、これらの結果をin silicoで最適化しました。最適化したシミュレーションでは回収率が改善されてさらに範囲が狭くなり(94.7~96.0%)、工程の頑健性が向上しました(図1B)。

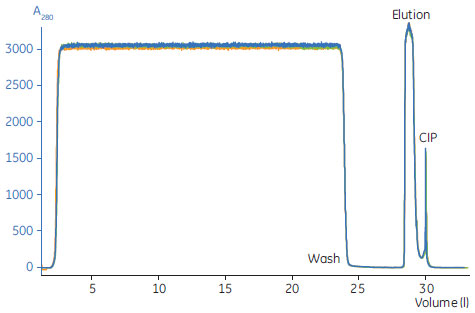

AxiChrom™ 70/300カラムを用いてスケールアップしたキャプチャー工程の平均回収率は96.2%でした。サンプル中のタンパク質凝集体率は12%、HCP含量は約36,000 ppmから24,000 ppmに減少しました。図2には、同じ添加量で3サイクル行ったクロマトグラムを重ね合わせたものを示しています。

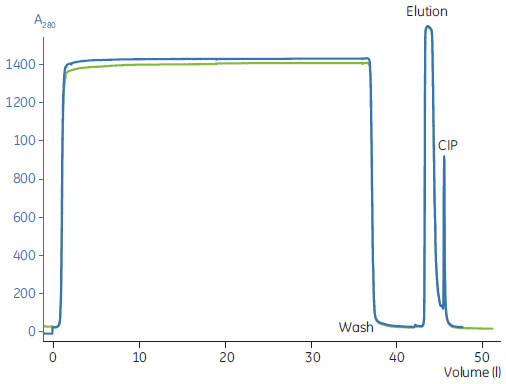

ポリッシング工程スイートスポット・プロットをモノマー純度99%以上、回収率85%以上かつHCPおよびリガンド漏出が無視できるレベルに設定しました。その結果、この設定した基準は広い範囲で満たされることを示し、凝集体の開始濃度が9%から12.5%において、この設定純度と回収率の達成は可能であると示唆されました。 モンテカルロシミュレーションの結果では、純度は99.2~100.1%(凝集体含量0.0~0.8%に相当)、モノマー回収率は82.5~86.7%でした。ゲルろ過分析データにより、スケールアップしたプロセスでは12%あった凝集体初期濃度が1工程で0.6%に低下しました。86%というモノマー回収率は、高いレベルの凝集体などを含む出発サンプルとしては十分高い値であるといえます。 Capto™ adhereによるポリッシング後の最終的な精製工程は、6倍濃縮液の透析ろ過、7倍量の製剤バッファー(20 mMリン酸ナトリウム、150 mM NaCl、pH 7.0)による連続透析ろ過と1回の最終濃縮からなります。このプロセスは非常に効率的で、ろ過時間は1時間未満に短縮され、バッファー量も減少しました。 上記の結果より、スケールアップしたプロトコールは成功したと考えてよいでしょう。2段階MAbプロセスは、パイロットスケールでAxiChrom™カラムを用いて予測可能かつ頑健な方法で実施でき、設定した精製基準を維持することができました。 従来とReady-To-Useソリューションの比較本試験の重要な最終ゴールは、100 L細胞培養スケールへのスケールアップと2段階Mabプロセスにおいて、従来のステンレス製バイオリアクターとAxiChrom™カラムによる精製と、そこにReadyToProcess™プラットフォームのReady-To-Useソリューションを使用した場合を比較することです。 Ready-To-Useプロセス製品としては、細胞培養にWAVE Bioreactor™ System 200、ろ過にはReadyCircuit™アセンブリ、精製にはÄKTA ready™システムとMabSelect SuRe™およびCapto™ adhereが充填されたReadyToProcess™カラムを使用しました。 品質の観点から、従来法とReady-To-Useプロセスに差異は認められませんでした。いずれのケースにおいても凝集体は約10%から0.5%に低下し、モノマー回収率は81%でした。それぞれの最終MAb製品の不純物レベルは同等に低く、全回収率も同じでした。MabSelect SuRe™によるキャプチャー工程の一貫性については、ReadyToProcess™フォーマット(図3)と従来のAxiChrom™カラムを用いて行った場合(図2)で比較することができます。

ReadyToProcess™ソリューションによりプロセスタイムが改善Ready-To-Useプロセスを用いることで、大幅に時間が削減されました。バッファー交換工程(42%時間短縮)、クロマトグラフィー工程(58%時間短縮)および製剤化工程(31%時間短縮)が時間削減につながりました。従来フォーマットを用いたろ過では、実際の運転時間は短かった(ホローファイバーフォーマットの流束がカセットに比べ低い)ものの、ReadyToProcess™フォーマットではセットアップにかかる時間が短かったため、ろ過にかかる全体の時間はそれでもより迅速だったという結果になりました。 全体のプロセス時間を比較してみると、従来のプロセスでは45.5時間必要だったのに対し、Ready-To-Useプロセスはたった23時間で完了しています(表1)。Ready-To-Useフォーマットではカラムパッキングやバリデーションなどの人が関わるいくつかの工程が削減されているため、ほぼ50%の時間短縮となっています。さらに、WAVE Bioreactor™ System 200は、アップストリームでの洗浄、洗浄バリデーションが不要となり、さらに時間削減となります。従来のステンレスタンクの代わりにあらかじめ滅菌されたディスポーザブル培養バッグを用いることは、安全性向上の一助ともなります。新しいReadyCircuit™アッセンブリを液体の移送やろ過に、またÄKTA ready™システムとディスポーザブル流路を用いることは、実際の時間短縮に大きく寄与します。

*1:準備を含み2サイクル まとめHiScreen™プレパックカラムでの最適化条件を、AxiChrom™カラムとÄKTApilot™システムを用いたラージスケールにスケールアップしました。DoEやモンテカルロシミュレーションによって、スケールアッププロトコールの頑健性が高いことが証明されました。最終的には、アップストリームの細胞培養およびダウンストリームの精製をReadyToProcess™プラットフォームで行うことで、精製した最終製品において同等の高い品質基準を維持した状態で、プロセス時間を従来の装置を使用した場合に比べて50%削減しました。 お問合せフォーム※日本ポールの他事業部取扱い製品(例: 食品・飲料、半導体、化学/石油/ガス )はこちらより各事業部へお問い合わせください。 お問い合わせありがとうございます。 |

||||||||||||||||||||||||||||||||||||||||||||||||

© 2026 Cytiva